KREMER - Ihr globaler Partner für Gummiprodukte

Jetzt Film ansehen!

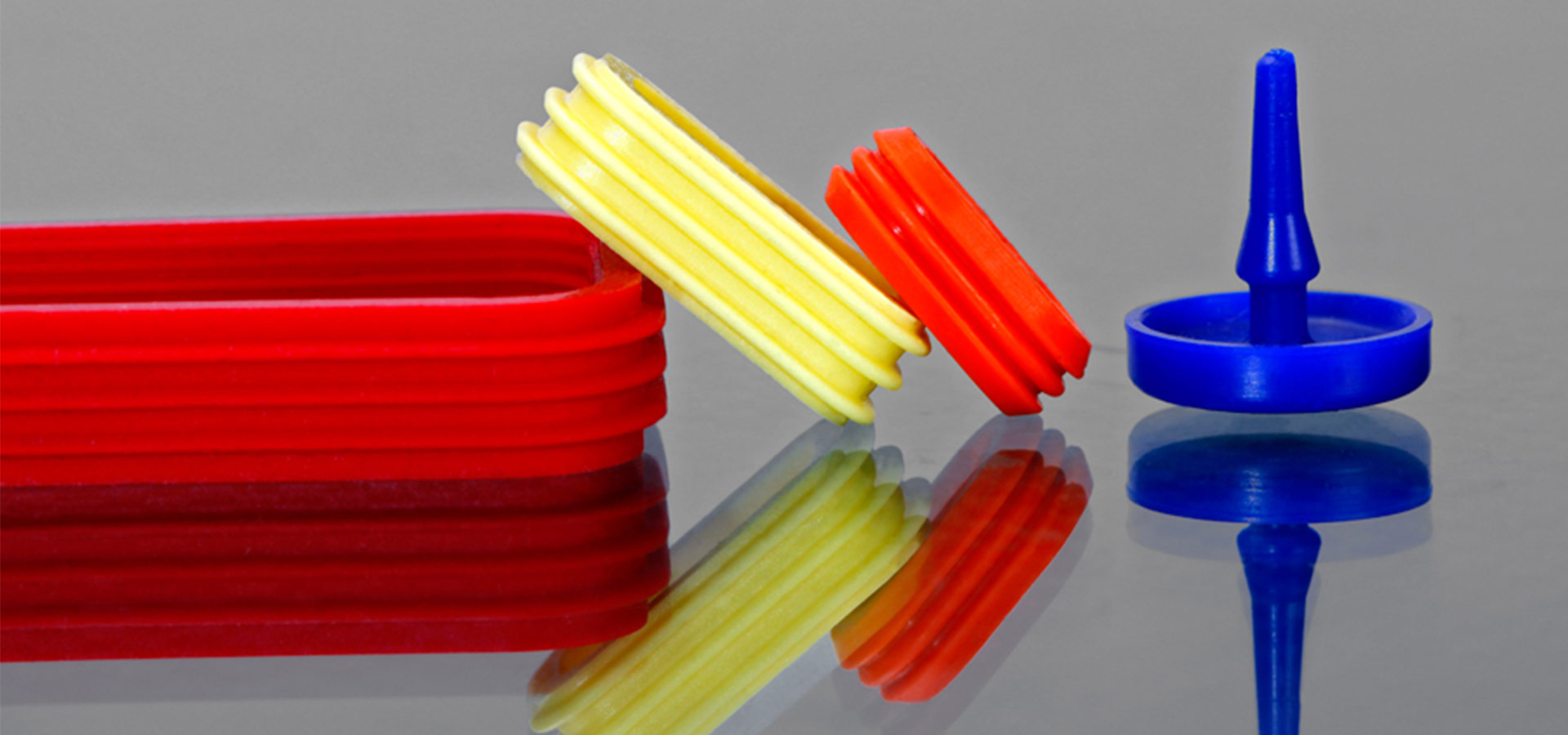

Unsere Produkte

O-Ringe, Dichtungen, Formteile und Profile von der Stange können wir – unser Herz schlägt jedoch vor allem für Großserien, individuelle Zeichnungsteile und herausfordernde Aufgabenstellungen in puncto Werkstoff und Anwendung. Welche Produkte benötigen Sie?

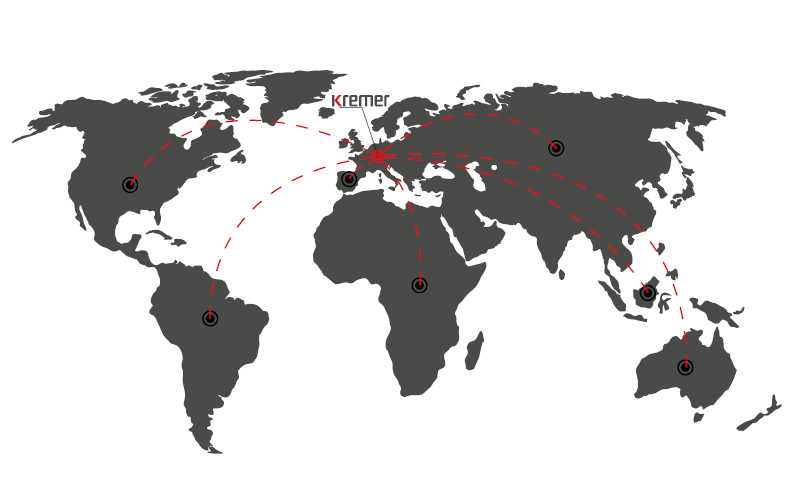

Wir liefern international

Sie suchen als international aktives Unternehmen nach einem ebenso verlässlichen Lieferanten, der schnell und zuverlässig Ihre Produktionsstätten beliefert? Sie stehen vor einer Herausforderung und benötigen kompetente Lösungsansätze? Herzlich willkommen bei Kremer!

Egal, ob Sie O-Ringe in Südafrika, Dichtungen in Thailand, Zeichnungsteile in China oder Profile in Brasilien benötigen – kontaktieren Sie unser Team aus erfahrenen Werkstoff- und Produktspezialisten beschreiben Sie Ihren konkreten Anwendungsfall.

Mit Sitz in Wächtersbach im schönen Hessen beraten und beliefern wir Kunden sowohl deutschlandweit als auch in Europa und rund um die Welt!

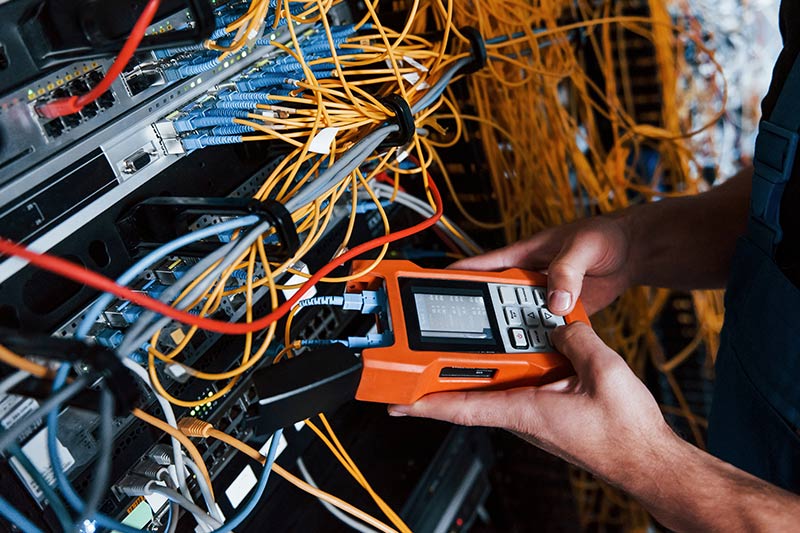

Genau das Richtige für Ihre Branche

Ein Erfahrungsschatz aus über 55 Jahren Spezialisierung auf Gummiprodukte, unzählige gelieferte O-Ringe und realisierte Zeichnungsteile sowie hunderte aktiver Kunden aus allen erdenklichen Branchen – darauf können Sie bei Kremer vertrauen.

Aktuelle Beiträge auf KREMER

Kleiner Ring für großes Spielvergnügen

11.04.2024

Entdecken Sie, wie ein winziger O-Ring von KREMER die Modellbahnen zum Leben erweckt. Ein Blick hinter die Kulissen der Bahnwärterbude offenbart das…

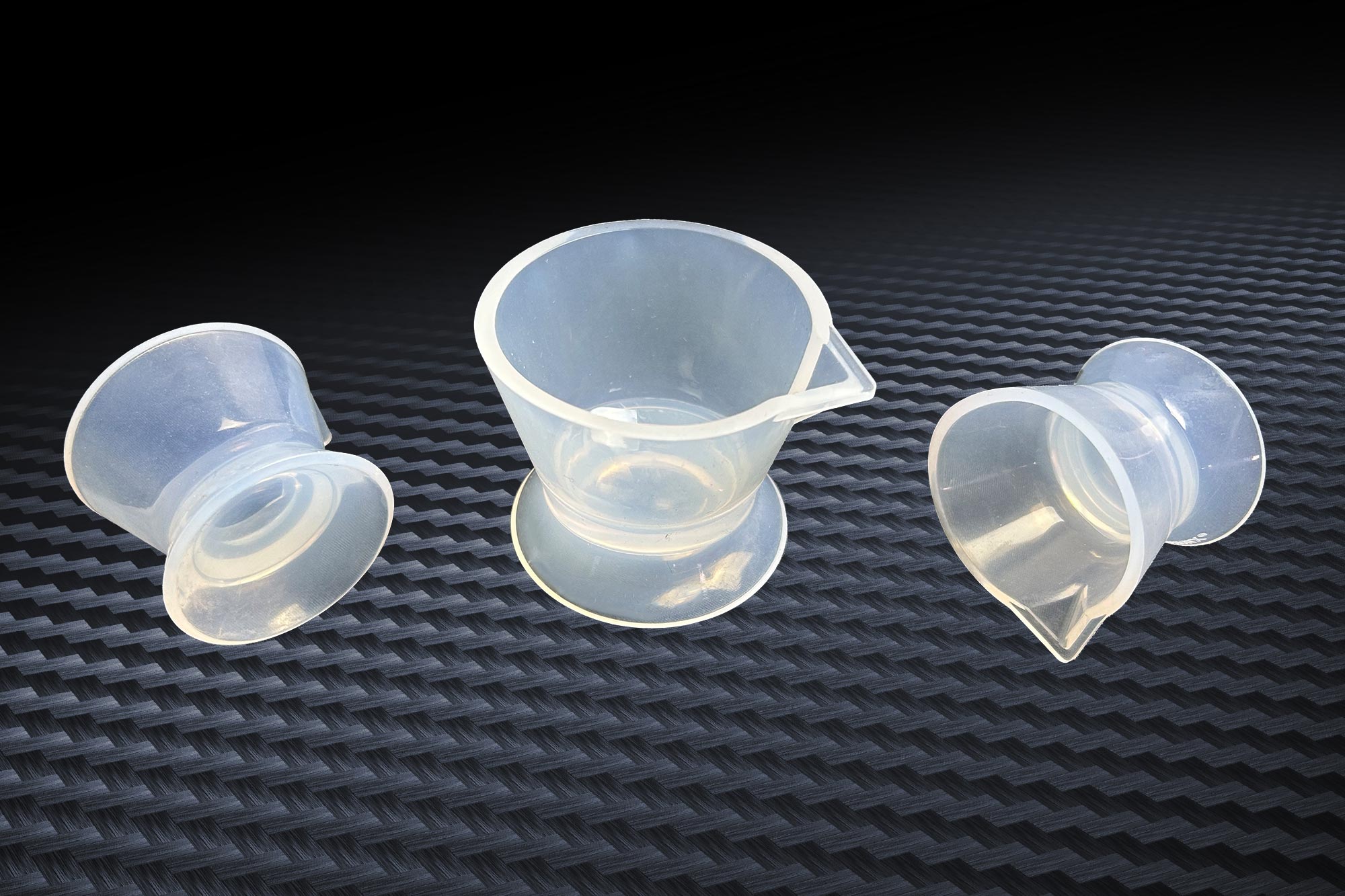

Mehr lesen »Bitte lächeln! Silikon-Dentalbecher für den Praxisbedarf

28.03.2024

Entdecken Sie maßgeschneiderte Silikon-Dentalbecher von KREMER für präzise Arbeitsabläufe. Mit FDA- und BfR-zugelassenem HTV-Silikon bieten wir…

Mehr lesen »Exakt abgelängt: Profilabschnitte nach Maß

06.03.2024

Gummiprofile sind nicht wegzudenken aus der Industrie: Fassaden-, Tür-, Fenster-, Glas-, Container- und Gewächshausbau sind nur einige Beispiele, in…

Mehr lesen »

Informationen & Service

Unsere Kunden aus der Industrie

Produkte von KREMER stecken in vielen Dingen des Alltags. Sehen Sie hier nur einige unserer Kunden.

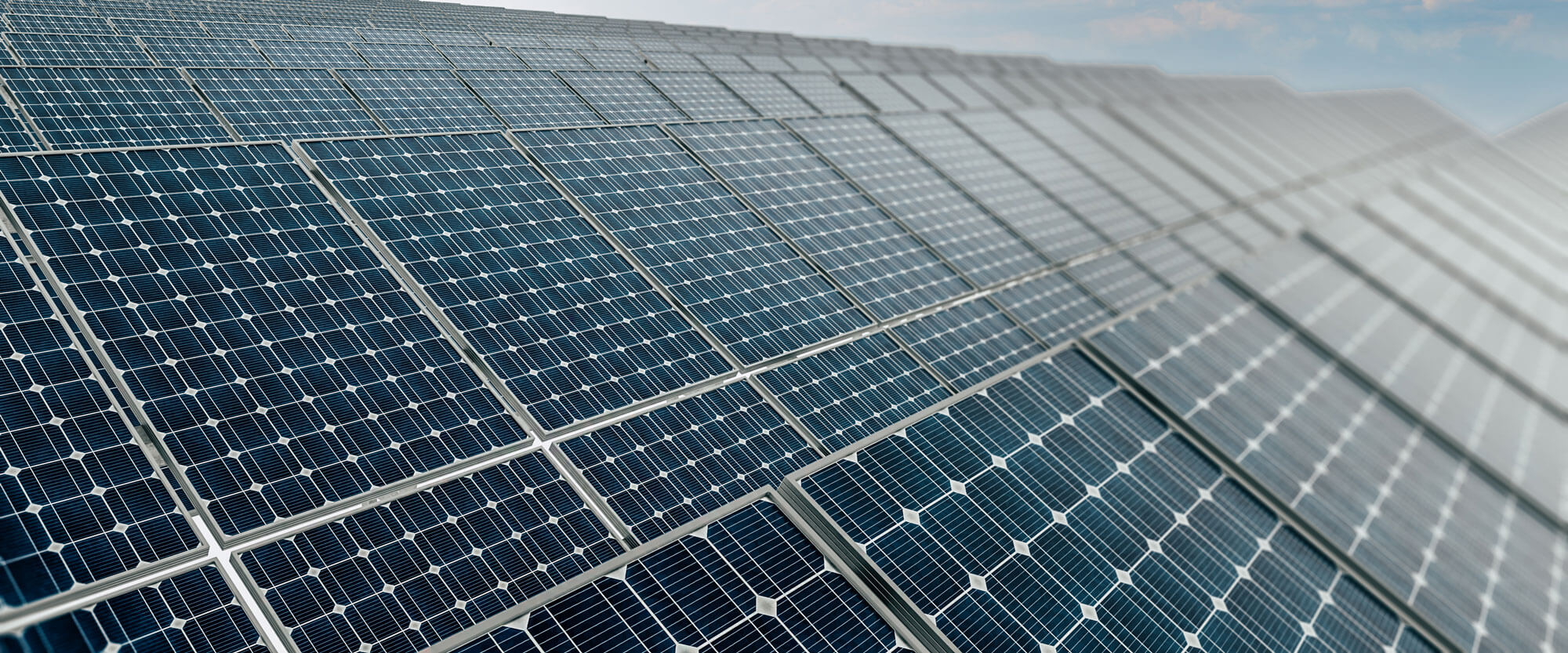

Nachhaltigkeit bei KREMER

Täglich arbeiten wir in dem Bestreben die Qualität der Produkte und deren Einsatzmöglichkeiten zu optimieren und dabei gleichzeitig Ressourcen zu schonen. Permanente Weiterbildung und Sensibilisierung für die Umwelt sind für uns selbstverständlich. Nur wer über neue Produkte, Fertigungsverfahren und Werkstoffe bestens informiert ist und die Marktentwicklungen kennt, kann sich den hohen Leistungsanforderungen an Qualität und Umwelt stellen.

Wissenswertes aus der Materialwelt

Klicken Sie auf ein Schlagwort in der Materialauswahl und entdecken Sie relevante Seiten, Beiträge und Artikel zu Ihrem Interessengebiet!

5 Gründe für KREMER

Über 55 Jahre Erfahrung in nahezu allen Branchen!

Internationale Lieferfähigkeit als Ihr globaler Partner für Produkte aus Gummi und Kunststoff!

Nachhaltigkeit und Umweltbewusstsein in der Produktion und das Zertifiziert nach ISO 14001!

Alles aus einer Hand - KREMER liefert sowohl Gummi- als auch Kunststoff-Produkte aus einem breiten Produktportfolio!

Individuell gefertigte Gummiprodukte aus Gummi und Kunststoff - Ihr Produkt nach Zeichnung oder Muster.

Zahlen – Daten – Fakten

Informatives aus dem Hause KREMER

Anzahl aktiver Kunden

Anzahl getätigter Lieferungen

Länder, die weltweit beliefert werden

Anzahl Mitarbeiter

Werden Sie Lieferant bei KREMER

Wir wollen Ihnen künftig mehr Lieferchancen bieten als bisher. In unserem neuen, eigens für Sie programmierten KREMER Lieferchancen Portal KRELIPO verschaffen wir Ihnen Zugriff auf viele auf Sie zugeschnittene Projekt und Bedarfe.

Der Vorteil für Sie liegt auf der Hand: Mit der Anzahl der von Ihnen bearbeiteten Anfragen, die ihre Stärken abbilden, erhöhen Sie die Chancen der Realisierung – für mehr Umsatz und zufriedene Lieferanten.